"Ji Do Ka" translates to "self move happen", but the Japanese characters for jidoka can also be translated as “self work happen” when adding the symbol for man in the symbol of jidoka. Both symbols are pronounced Jidoka, but automation (self move happen) means that something happens by itself and autonomous tion (self work happen) that not only automated but also performed a job. "Move" is as you know a muda (waste) and are therefore considered not to be a value-added work. With autonomation Taiichi Ohno did not intend to only automate processes, he also wanted processes to be intelligent in detecting and eliminating defects

Some of the key elements of Jidoka are Poka Yoke, Andon, Kamishibai and the closely related methods of problem solving methods and standardised work we have explained in other areas. These methods / mechanisms intend to do what Ohno did - automate with a "human touch". Poka Yoke means foolproof and Andon means signal. The latter is a signal that the machine will use when it encounters a problem it is unable to solve. That way you build intelligence into the machine design, not just automation. Poka yoke is a mechanism that intends to delete the possibility to make errors in a process. This can for example be physical stops, control numbers in the sequence of credit card numbers. An everyday example is the USB connector that you can only insert one way (without excessive force).

Other methods used in jidoka is fixed position stop, FIFO, two in a row, 7QC Tools, inspection and of course sequence "stop call wait" that has been a revolution in the manufacturing industry for its simplicity.

In more recent years areas such as QC (quality control), QA (Quality Assurance) and QD (Quality Design) have also been placed under the banner of Jidoka and TPS (Toyota Production System). Maintenance methods have also found a home here

Quality is not about turning papers, getting ISO certification or passing audits. It’s about uilding quality into processes and products. ISO and QMS (Quality Management Systems) are good and helpful if you are starting from a low level of quality excellence. Today however that is not enough. Modern customers are used to perfect quality everytime (Apart from maybe construction and public services), achieving that requires a different approach and a different mindset.

Jidoka

As important as JIT, but less well known, is the second pillar of the Toyota production system - Jidoka. Jidoka is many times described as Autonomation, which is usually explained as automation with a "human touch". It is the quality assurance system, which builds quality into the process and product.

Built in Quality

There are three levels of prevention to ensure quality; The first step is to control and inspect the product or service known as Quality Control QC. If we manage to build away all known problems we can move onto Quality Assurance, QA where we have systems and data to help us monitor quality. When we have mastered this the next horizon is building quality into the product from the beginning (Quality in Design, QD).

In short - QC give us feedback so we can do a better job in QA, which in turn gives us feedback to design smarter in QD.

Quality Control

QC is all about finding and solving problems. A good way of looking at it is by using the three Fs: Find, Flag and Fix!

Find is first and foremost about having a clear standard for what is OK and what is not. Since we need an inspection to identify deviation. The inspection can take place at the end of a process, in the middle of the process or before the start of the process (eg, incoming inspection). It is a bit of a paradox but we tend to be good at to inspect our products, however, less able to define a clear standard for what to inspect. Especially a standard we share between customers, ourselves, and suppliers. Important tools and "think" to standardise inspection and finding defects are 2-in-a-row, FIFO, 5S, fixed-position stops, poka yokes och performance monitoring. Standardised work is also very central, both for employees in the process as well as inspectors.

The second on the Fs, Flag, is very much about what we do when we find a problem. Good visualisation is key. Andon, Japanese for signal, is a tool used to visualise a problem and create an escalation processes. Here we can either create an automated system that lights or plays music when an error occurs or work with more informal Andon (eg you to call out your team leader when an error occurs that you do not have time to fix yourself).

The third F, Fix, consists of two things: Performance management systems and solving problems. One of the most important tools for any business is to have a joint problem-solving method. Quality is usually the owner of methodology, but it is vital that all parts of the organisation actively use this method. This is a common trait of successful companies - all with a clear, established and rooted problem solving methodology. To mention a few; Toyota, GE, McKinsey, Google… The list goes on. This provides a common language to solve problems and thus also a common language to improve, because the methodology is largely the same.

Right first time

Central to Lean and key in Jidoka-thinking is Right First Time (RFT). Both as a KPI and as a mindset. Not only is it there to eliminate defects but it’s also effective to eliminate waste. Just imagine all the re-work, wasted product and wasted man hours that are a result of quality not being perfect.

Quality costs money too. A lot of money. It is not unusual for companies to have levels of product returns as high as 1-3% of its products. 1-3%! It is not unusual for manufacturing companies that have 10% of the workforce extinguish the quality fires or inspecting products. For service companies the levels are the same when looking at people employed to do customer support or troubleshooting. Even worse is considering what happens upstream in the supply chain with scrap, rework and labour costs of quality problems that you never see.

But it can be even worse – What about when poor quality affects human lives? We don’t have to go back far in time to find freightening examples in hospitals, oil platforms, aviation, automotive where poor quality has resulted in the loss of huma life.

It is almost surprising that there isn’t a larger market of services in the field of quality when you add up all staffing costs, inventory costs, material costs, transportation costs in all parts of the supply chain. Total Cost of Non-Quality can sometimes be as high as 10% of the total cost of a product or service. 10% of pure waste! And we have not even mentioned the effect poor quality can have a brand name with its sales figures, or even a company's existence.

What to do? Lean has been a popular way to address quality issues. Combined with Six Sigma it can be a powerful tool in reducing variability and build-in quality in products and processes. We have put together a framework that allows us to talk about quality from several practical perspectives, in different parts of the organisation and in different times of the product lifecycle. Basically, quality means delivering a product or service that meets customer expectations.

Cost of poor quality

Quality Assurance

Allt vi lär oss från vårt QC arbete ska ses som input till vårt QA arbete. Målet med QA är att ta bort behovet av QC genom att bygga om processer, bygga in kvalitet och bygga ut möjlighet till problem. QC är vår direkt nästa kund och vi ska ge dem en fantastisk upplevelse!

Några av de viktigaste verktygen vi har att luta oss på i denna fas är våra processuppbyggnads-dokument;Manufacturing Quality Chart, MQC; Failure Mode and Effect Analysis, FMEA, Material and Information Flow Diagram & Analysis, MIFD & MIFA; Parts Inspection Standard, PIS; Standard work(chart, Combination table, assessment sheet etc), SWX och rätt många fler därtill. Dessa dokument behöver vara levande, så att vi lär oss av verkligheten för att säkra att våra processer kontinuerligt förbättras efter de problem som dyker upp.

Andra viktiga verktyg för QA är mer process-orienterade metoder som vi använder i mål att bygga ut kvaliteten. Processer som PPAP, SQAP, Supplier Management, Supplier Development är alla verktyg för att jobba med leverantörerna och stärka deras processer i mål att inte längre se problemet i den egna produktionen. Här använder vi guidelines för hur vi bygger en process med inbygga förutsättningar för god kvalitet, vi tar hänsyn till begrepp som FIFO, U-formade celler med mot-urs flöde, visuellt styre, gravity feed, Gauge R&R, fixturer,process confirmation, kakuri, kanketsu och alla andra viktiga begrepp. QA handlar inte bara om kvalitet, utan vi tar givetvis även hänsyn till viktiga säkerhets-aspekter i arbete. U-formade cellen tillåter oss ju t.ex. att separera på den ytan där medarbetare jobbar (inuti U:et) och den yta där truckar fyller på material (utanför U:et).

Jidoka lär oss ytterliggare en viktig läxa inom QA; att separera människa och maskin. Genom mekanisering, auto eject, auto transfer och även full automatisering kan vi separera maskinen från människan. Detta leder båda till högre produktivitet men även till en situation där vi utnyttjar styrkor på bästa sätt för att bygga in kvalitet. Maskinen fokuserar på att göra produkter med låg variabilitet och hög förmåga att flagga om en avvikelse uppstår. Människan använder sitt intellekt till att lösa problemet när maskinen har bett om hjälp. Människan kan nu hjälpa flera maskiner att lösa problem samtidigt och fokusera sin tid på att lösa problem istället för att utföra repetetiva övningar.

Vi skulle kunna fortsätta rätt länge med att beskriva hur vi bygger den perfekta processen, men vid där här lager hänger ni nog med på vad vi är ute efter - att bygga en process som stoppar uppkomsten av problem och kontinuerligt lär sig själv att undvika uppkomsten av nya problem. Att göra processen till en enda stor självlärande poka yoke!

Quality in Design

Tänk dig att vi kunde designa en produkt som är så bra att QA och QC inte vore nödvändigt. Det vore rätt fantastiskt. Och egentligen inte så svårt. Men tyvärr finns det kunder med olika behov och säljare som faktiskt förstår vad kunden vill ha. Inte vad vi kvalitetsfolk tycker att de borde ha. Toyotas framgång bygger på ett par fundament i detta område.

För det första har Toyota alltid varit försiktig med ny teknologi. Man har behövt en riktigt bra anledning att gå ifrån något beprövat som fungerar. Detta gör att man helt enkelt har färre "unknowns" att lösa problem med. Färre bränder att släcka. Det tillåter givetvis att fokusera mer resurser på att släcka branden för gott.

Det andra som är signifikant är Toyotas QA networks som har standardiserat precis hur varje del i en bil ska designas för att undvika kvalitetsproblem. på samma sätt har man standardiserat exakt hur en skruv ska dras i en plåt när man utvecklar processen. Den här standardiseringen i design av produkt och process gör att det alltid finns ett bästa nuvarande svar på hur man designar något för att designa in kvalite från början. Med andra ord har man under de senaste 50 åren haft levande FMEA för process, produkt och projekt. Varje liten avvikelse har rapporterats och uppdaterats. Varje ny design ner till varje skruv, baseras på dessa levande FMEA'er. Det gör även att man från första penndrag har en tydlig standard för vad som är OK och inte OK kvalitet.

Det sista Toyota gjort väl är att fokusera på kunden. Kvalitet är trots allt något som varje kund upplever. En Audi upplevs till exempel ha högre kvalitet än en Skoda, trots att båda bilarna byggs av samma företag och till stor del inkluderar samma delar. Skoda Octavia och Audi A4 byggs dessutom på samma linje i samma fabrik i Slovakien (som för övrigt har en sjukt tuff linbana från fabriken till testbanan - om ni någonsin är omkring Bratislava bör ni åka och kika på den!). Det finns dock olika sätt att fokusera på kunden och det viktiga med kvalitet är att möte kundens förväntan. Köper kunden en Audi har han eller hon en högre förväntan på produkten än om han eller hon köpte Skodan. Toyota står för tillförlitlighet. Det har man gjort allt för att få kunden att känna. Därför tog man sig till och med starkare ur krisen med bromsarna än innan krisen.

Givetvis finns det en massa verktyg i denna fas med, det är inte bara levande FMEA. Man brukar räkna hit verktyg som Quality Functional Deployment, QDF; Design for Quality, DfQ; Design for Assembly, DfA; Design Drawing and Critical Assessment, DDCA; Gate Review Process, GRP; Design of Experiements, DoE och så vidare.

Jag vill dock framhäva att det viktigaste verktyget av alla är feedback. Så att FMEA'erna kan bli levande. Skicka ut alla era designers i produktionen och låt dem lära sig vilka problem som kan designas bort från produkt eller process.

Quality mindset

Det viktigaste av allt är dock att organisationen är redo för att jobba med kvalitet. Det behöver finnas ett mindset att vilja göra livet bättre för kunden. Låter kanske konstigt att säga, men så är inte alltid fallet. Oftast behöver vi göra omfattande arbeten med att få in en medvetenhet om att kvalitet är viktigt. Vi behöver förklara vad det är. Utbilda hur vi gör. Träna att göra det. Få ledarna i företaget att vara förbilder för det beteende vi vill se i organisationen. Som med alla andra förändringar kommer även denna uppifrån. Vi behöver en ledning som går längst fram och agerar förebilder. Det brukar inte vara så svårt att motivera dem att göra detta om vi bara visar ur mycket pengar vi förlorar på att inte göra det idag. Viktiga aktiviteter för att främja ett Quality Mindset är utbildning, tvärfunktionell rotation, feedback, styrning och uppföljning och produktkännedom. Vi behöver med andra ord få våran organisation att förstå våra kunder, produkter och processer för att vilja ta mer ansvar för dem. Vi behöver sedan lära dem hur man kan göra det.

Separera människa och maskin

Den andra innebörden av Jidoka är att separera männika och maskin. Genom att följa kvalitetstänket och undvika att fel uppstår, samt i de fall detta händer låta maskinen säga till kan vi undvika att babysitta utrustningar och istället lägga medarbetarnas energi och tid på kreativ problemlösning som tar företaget framåt. För att göra detta följer vi ett par principer.

...

...

Automatiseringsprincipen

tbd

7QC tools

Inom kvalitetsteknik talar man ofta om de 7 Quality Control verktygen, som används för att identifiera och klassificera kvalitet och lite mer specifikt kvalitetsproblem. De är mycket användbara och starkt ihopkopplade med praktiskt problemlösning och sex sigma.

Pareto - Utmärkt verktyg för att prioritera arbetek osv

Histogram - lämpliga vid t.ex. toleransproblem, tekniska avvikelser, Cp och Cpk

Control charts (SPS) - Till de mer avancerade problemen där vi misstänker toleransproblem eller maskinproblem som ett av spåren att undersöka

Regressionsanalys - Oftast bättre än man tror. Bra för att utvärdera påverkande faktorer, som t.ex. maskinhastighet, injektionstryck, temperatur, lufttryck osv

Grafer - Data kan formas på många sätt. Det är viktigt att hantera alla olika typer av grafer för att visa data på det sätt att man ser avvikelse

Fiskben - Fiskbensanalysen är en "cause and effect" analys som hjälper till att identifiera första gradens anledningar till problem på ett strukturerar sätt

Check sheets - Enklaste formen av uppföljning ger massvis med information om vad vi har för problem och kan enkelt sammanställas till någon a de andra verktygen

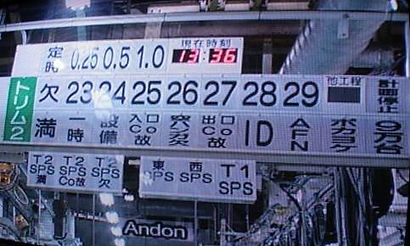

Andon

Andon means signal in Japanese. In the larger sense, Andon is Toyota's escalation procedure. The way the problem should be raised to the appropriate body for decision or action.

The most known application of Andon is in Toyota factories where the Andon system is directly linked to the ALC (Automatic Line Control - PC). The ALC detects where each process of the line is with regards to its cycle and whether an employee has not been able to perform all the steps he or she should have in the cycle. The ALC picks this up and a yellow light lights up on a big board. When the cycle time (actually the line takt time) reaches its end and the employee still has not completed all of the cycle the line stops and the yellow color change to red. Typically this is also linked to a sound alarm in the form of a simple song specific to each work station (So even if you can’t see the light you kow who is working at station “Jinglebells” that shift).

Just as the ALC can flag problems so can an operator. If a deviation from standard is observe the operator pulls in his andon-string (hands-on) or press a well located button. Withing seconds a team leader is there as a first line of support. Andon must be reset by the team leader for the line to start moving again. It is often remarkable how much a team leader can do in the 15-20 seconds he/ she has to fix the problem before the line stops.

Andon systems can be quite sophisticated and dynamic which requires a lot of preparatory work. For example, if you have a takt time of 60 seconds, you need standardised work that tells you exactly when each screw on your line should be tightened in order to control the operations of these. In other words, not only do you need the technical system, but you must also map it against your standardised work. Then, your standardised work has to be adhered to. Otherwise, Andon alarms will be triggered unnecessarily. On the flip side, Andon amazing to reinforce the importance of having and following standardised work!

The principles behind Andon is more important than the physical application. Principles is about to escalate an issue for decision and action at the right time. This can be easily solved by creating a so-called Escalation matrix. Escalation matrix (see attached template) is a holistic tool to apply to any process or department where the group together identifies problems and risks frequently encountered. Then define how and when they need to escalate to the next level in the organisation. For example: one can say that if an employee finds two faults in a row in their process he or she should flag this to the team leader. Many steps later, when we realise that there may be a risk that it reaches our customers need someone in the organisation to contact the customer. All this must be done within certain time from the first 2 errors were found. When doing you define the local andon-principles and can then be healthy to think about the physical application of each principle.

2-in-a-row

2-in-a-row is a simple quality policy that says if a problem occurs once, you can fix it and keep going, howwever if you get two of the same in a row, you should immediately stop line and investigate what has happened.

2-in-a-row works very well because it is easy for the human brain to understand concept 2 in a row = stop!

Containment, final inspection and quality corner

Many times a last bastion is needed to ensure that quality is good before reaching the customer. There are several ways to build this, but a good way is to have a 'switchable' flow-out cell that performs a combination of statistical control and 100% inspection of products with known problems until they are resolved. During our problem solving academies where we help firms with acute and large customer problems a containment cell is usually the first step. It prevents problems reaching the customer giving us both “piece of mind” but also the possibility to detect problems that we solve in the academy.

A Quality corner doesn’t need to be a "corner" even if it works well layout-wise. The purpose of the Quality Corner is to make quality more visual and obvious on the production floor.

A quality-corner has a few standard components

Current solutions to problems

Statistics on quality

Boundary samples and inspection methods (quality board)

Besides these, it should have other elements that are relevant for the problems at hand

We tend to use quality-corner as a way to break the pattern of a quality department that mostly deals with ISO and other document control and environmental tasks. We get the quality department to lead and throw all of its expertise and experience behind solving actual problems. As well as coaching and helping production in dealing with their chronic issues.

Control charts and SPC

Alla processer innehåller variation. Variation kan uppstå i processen av flera olika faktorer som t.ex. maskinkapabilitet, dåligt kalibrerade instrument, luftfuktighet eller till och med sjukdom. Variationen leder ofta till lägre kapacitet eller försämrad kvalitet. Statistisk processtyrning (SPS eller SPC) är ett verktyg för att kontrollera och styra processen med hänsyn till dessa variationer.

Det enklaste, men även mest kraftfulla, sättet att göra SPC är med hjälp av control charts. En control chart är i sin enkelhet ett rutnät med några linjer. Egentligen behövs inte så mycket mer systemkraft en detta. Det som ger control charts kraft är att det är ett levande dokument, som visuellt sitter bredvid maskinen och direkt låter operatören ta beslut efter en tydlig faktagrund.

När vi designar våra control charts så ritar vi in 3 linjer. Först ritar vi in det statistiska medelvärdet för den faktor vi vill mäta och följa. Sedan definierar vi upper & lower control limits - UCL och LCL (+/- 3 standardavvikelser från statistiska medelvärdet). Vi sätter sedan en mätfrekvens som tillåter oss att fånga upp avvikelser innan de blir för digra.

Sedan börjar vi använda control charts och vi tittar då efter två typer a variation i vår graf;

-

Normalvariation (common cause variation). Denna variation finns alltid i processen. Det anses som att man fifflar med processen om man försöker justera denna. Oftast gör det bara situationen värre. Man ska sällan gära något åt normalvariation.

-

Specialvariation (special cause variation). Denna variation skapas av någon abnormal händelse i processen eller processens inputs (se Ishikawa). Typiskt så sätter man regler för att identifiera när detta sker, som t.ex; "mätpunkt ligger utanför någon av UCL eller LCL" eller "8 punkter på raken ligger alla på ena sidan av statistiska medelvärdet"

Control charts är oerhört enkelt, men oerhört kraftfullt och alldeles för bortglömt.

Fixed position stop

Fixed position stop är lika mycket en kvalitetsprincip som det är en infrastrukturell funktion. Lite av en institutionaliserad poka-yoke som ingår inom paraplykonceptet Jidoka. I TPS handbook definieras det enligt utdraget till höger. Fixed position stop är kopplat rakt in i ALC-enheten som styr andon och kommunicerar således direkt med andon-tavlorna när något behöver åtgärdas eller processen gått över tid och plats.

Rent formellt så innebär fixed position stop att antingen om medarbetaren eller ALC ser en avvikelse så aktiveras fixed position stop och produkten kommer stanna när cykeln är slut. Just att den väntar till cykel är slut får många fördelar. Dels så får medarbetaren och team leader en chans att lösa problemet och dels så påverkar det ingen annan förrän deras cykler också är slut (när produkten kommit till fixed position stop stannar hela linjen).

En viktig del i det är att man aldrig ska avsluta en cykel i mitten. Man ska alltid avsluta hela cykeln. Skulle linjen stanna direkt så avbryts alla andra cyklar också mitt i och det kan leda till ökad risk för säkerhets- och kvalitetsproblem.

Fix position stop tillåter oss att effektivt designa pitchen (golvarbetsytan) med hänsyn till 5S, materialförsörjning och standardiserat arbete eftersom fordonet aldrig kommer gå längre än till fixed position stop (och aldrig starta tidigare än fixed position start).

FiFO

Det är många som inte tänker på FIFO (First in First out) som ett kvalitetsverktyg. I själva verket är det ett utomordentligt verktyg för kvalitet då det säkerställer att vi inte har gamla produkter och revisioner i vårt flöde, att kunder får rätt sak i rätt tid, att problem som hittas kan exakt avskärmas till var i flödet de befinner sig etc. Helt enkelt ett mycket viktigt kvalitetsredskap! Innebörden av FIFO i praktiken är att produkter eller tjänster ska produceras i den följd de efterfrågas genom en process utan att byta ordning när de väl startat. Inga delar ska med andra ord 'ligga kvar' eller 'puttas åt sidan'.

Poka yoke

Poka yoke är små mekanismer som ämnar att flagga eller undvika att problem kan uppstå. Dessa smarta mekanismer är hjärtat i process-säkringen och ett av de viktigaste elementen i Jidoka-pelaren i Toyotas produktionssystem.

De nästintill mytomspunna pokayoke-begreppet är både enkelt och oerhört komplicerat. Att hitta några relativt enkla poka yokes för att undvika uppkomsten av ett problem är relativt enkelt. Disketten eller USB-minnet är typiska exempel där det bara går att göra det på ett enkelt sätt. Men att däremot systematiskt förbygga uppkomsten av problem genom att bygga ut dem ur process och framförallt design är betydligt svårare. Har ni till exempel utvecklat en modellprocess för er verksamhet? Hur ser den ut? Har den sådan detaljgrad att den beskriver exakt hur ett moment ska utföras (t.ex. exakt hur en skruv ska skruvas?) Kopplar man ihop poka yoke med sitt proaktiva FMEA arbete (främst på produkt, design och process i detta fall) och konstant återanvänder denna insikt (i Toyotas fall har man gjort det i runt 50 år) för att designa produkter och processer börjar den systematiska appliceringen av poka yoke bli verklighet. Förutsatt att man i sitt proaktiva arbete definierar vilken typ av poka yoke som ska användas och regler för hur den ska fungera bli detta mycket kraftfullt.

De kortsiktiga poka yoke som vi sätter in i processer för att lösa ett specifik problem är givetvis nyttiga och bra, men har man inte tänkt på henkaten kommer man få återupprepa samma poka yoke gång på gång. så systematisk poka yoking är jobbigt med undviker oerhört mycket extra arbete och säkrar processerna från början!

När man designar poka yokes i processer är lösningar med cavities, induktiva sensorer, light beams, fysiska stops/jig och air pressure att föredra då de tar bort möjligheten till fel framför de som bara indikerar att något blivit fel (tänder en lampa om det blev fel). Ett av mina favorit exempel på smart poka yokes är insidan på dörrarna i bilen. Det fanns länge ett problem med att de plast clips man använde för att sätta fast dörrinsidan på plåtdörren ramlade av och blev liggande i dörren. Effekten blev ett rasslande ljud som givetvis inte uppskattades av föraren. Lösningen blev att designa in clipsen i dörrinsidans baksida. Nu fanns det inte längre något risk att clipsen skulle ramla. Det minskade dessutom monteringstiden, claimkostnaden, lagerhanteringen och en hel del andra kostnadstunga delar.

Vi brukar dela i poka yoke i 8 kategorier som är olika lämpade beroende på typ av problem enligt tabell. Tabellen gör det rätt tydligt att det inte finns en "one solution fits all" när det gäller poka yoke, men samtidigt finns det väldigt många poka yoke att testa.

Quality control charts

Kontrollplaner, eller Manufacturing Quality Charts, är själva kärnan eller i alla fall utgångspunkten för kvalitetsarbetet i processerna. Hos Toyota och deras leverantörer är det en mycket viktig nyckel för att bygga in kvalitet. Den bygger oftast på arbete som gjorts när man tog fram sin produkt- och process-FMEA och har sedan gått vidare med att definiera, för varje möjligt kvalitetsfel, var i processen man ska kontrollera, identifiera och säkra denna.

Vi använder oss av två dokument för att skapa våra kontrollplaner, dels en Quality Check Standard Sheet (som vi även utgör ifrån till t.ex. Kamishibai) och dels en Kontrollplan. Ofta bygger vi ihop dessa två filer till ett dokument och kallar det för kvalitetsplan eller helt enkelt även det för kontrollplan. Typiskt sätt gör vi QCSS för en process medan vi gör Kontrollplan för en produkt genom samtliga processer. Således brukar våra kontrollplaner ofta vidarepeka till våra QCSS.

Kontrollplanen hjälper oss genom att definiera var i vårt tillverkningssystem som varje kontroll ska göras samt med QCSS hjälp vilken typ av kontroll som ska göras, hur ofta den ska utföras, vem som ska göra det, o någon som helst fixtur behöver användas och hur mycket tid som gå åt. Denna information är kritisk för att vi ska kunna bygga in kontrollerna i det standardiserade arbetet utan att störa linjebalanseringarna som gjort efteryamazumi-principen.

När vi fyller i våra QCSS finns det ett par saker att ta hänsyn till;

-

Typ av kontroll. Vanligaste typerna av kontroll är visuell inspektion mot standard, mätning med fixtur, dragtest, trycktest, genom känsel, eller i labb

-

Intervall. Här brukar man skilja på första produkten för dagen, för batchen, 100%, 1 gång i veckan eller något intervall där mellan som t.ex. 1/50.

-

Vem ska utföra. Här brukar man välja mellan medarbetare, team leader eller kvalitet

En klassiskt risk när man tar fram dessa dokument första gången är att man har alldeles för många kontroller på alldeles för högt intervall med resultatet att man sölar ner produktion oerhört. Det är därför viktigt att många gånger mjuka i det hela genom att vara lite öppnare i början för att sedan flytta in och skärpa kontrollerna där man ser att det behövs.

Kanketsu

Kanketsu är inbyggd kvalitet genom ägandeskap och ansvar. Principen innebär att en medarbetare kommer identifiera avvikelser bättre i en process om de förstår hela processen och får ett ansvar för den.

Implikationen när vi designar vårt standardiserade arbete är att försöka ge så hela "chunks" av ansvar vi kan till varje delstation så att varje medarbetare avslutar en del. Det är enklare att ta ansvar för att förgasaren är rätt monterad om JAG monterar dit HELA förgasaren istället för att t.ex. jag sätter dit 3 skruvar och en annan medarbetare sätter dit 2 skruvar samt en slang.

Kaikuri

Kakuri är monteringsföljden för att bygga in kvalitet. Enkelt menat innebär det att du inte monterar in ett vasst föremål i bilen innan du sätter i t.ex. sätet - för då ökar du risken att skada sätet på det vassa föremålet.

Henkaten

Henkaten är ett av de viktigaste begreppen i all processorienterat arbete. Henkaten betyder förändringspunkt. Förändringspunkter har vi typiskt mellan olika tidssteg i processer där det vanligaste exemplet kan hittas inom kvalitet;

Vi designar och bygger in kvalitet i en produkt som vi sedan skapar en process till för att bygga in byggkvalitet och till slut installerar kontrollanter för att dagligen se till att allt blev bra. Tre olika processsteg. Quality Design, Quality Assurance och Quality Control. Två Henkaten. Överlämningen mellan QD och QA samt mellan QA och QC.

Varför är då henkaten så centralt?

Det är i henkaten som de allra flesta felen uppstår. Många onödiga slöserier beror på dåligt skött henkaten och många problem kan direkt kopplas tillbaka till aktiviteter som inte fungerar under henkaten. Dessutom är Henkaten även feedbacken som ska se till att problem som uppstår inte återuppstår igen i framtiden. Både i nuvarande processen och för nya produkter. Henkaten management är en av de viktigaste delarna av lean och processförbättringar.

Gage R&R

Gage R&R är ett verktyg för att hantera kvalitetsbedömning. Gage R&R är mycket användningsbart där kvalitetsbedömning inte är helt svartvit. Då kan vi använda Gage R&R för att synk'a så att alla kontrollanter ser samma problem på samma sätt.

Företag med mycket manuell inspektion brukar fira stora segrar med hjälp av Gage R&R, då det hjälper till att både stoppa problem och överkvalitetsproblem. Praktiskt sett innebär det att varje medarbetare för bedöma ett stort urval produkter utefter om de är OK eller inte. När alla medarbetare gör detta kan vi utvärdera flera saker, bland annat;

-

inspekterar vi mot standarder enligt vad våra kunder förväntar sig?

-

Använder alla medarbetare samma kriterium för att skilja OK från NOK?

-

Kan medarbetarna repetera sin egna bedömning eller är det fall till fall?

-

Hur mycket överkvalitet kontra leakage har vi?

-

Vilken utbildningsinsats krävs?

Quality boards

Quality Boards are used for making standards transparent and clear. Three things are essential;

Limit sample (boundary sample) that shouw the boundary between OK and NOK for a product. This is there to help employees make decisions in case of uncertainty

Inspection sequence, to show in what order things are inspected. It ensures stanradised work and that no inspection item is missed

Inspection methods and standards for each area where a quality standard is set

Quality boards are a great way to identify new types of problems that have not previously been standard to determine these. Do not forget to go back to the the documentation and update there as well!

Quality measurement system

Quality KPIs are ofter divided into three parts, Customer, Process and Supplier. Actually, the same KPIs tend to be used for all three, however it’s most common to follow Claims, delivery performance and customer satisfaction index of customers, PPM and DPM from suppliers and Right First Time and PPM internally.

Some of the common KPIs used in the QMS are;

CSR, Customer Satisfaction Ratio (Customer Satisfaction Index)

An index is reported monthly and includes several categories such as PPM, DPM, customer perception on handling of problems.

COS, Cost of Claims (can also be in number Claims)

COS is simply a monthly summary of the costs associated with Claims (product, logistics and administration, etc.).

PPM Parts Per Million

The most common measure of quality that measures the number of errors per million units produced. Toyota has 15 PPM as a target for its entire supplier base, with exceptions only for casting producers. Common as a measure for suppliers, customers and internal operations.

DPM missed Deliveries Per Million

DPM is just like PPM however measuring delivery accuracy. The goal is always 0 in a JIT environment. Common as a measure for suppliers, customers and internal operations.

QPR Quality Problems Report

A QPR is an error so severe that a report had to be written for it (Also known as an 8D report). The number of QPRs sent to a supplier is a good measure to see how stable their processes and organisation is.

repeat QPR,

An even better measure is repeatable QPRs. One measure we really like because it puts the finger on a company's ability to solve problems.

RFT, Right First Time

RFT is very good measure for internal operations. It tells us how many of our products are good the first time their processed. Usually the measure is low if it hasn’t been tracked before and we can start eliminating re-work and prevent defects by measuring it

DPV, Defect per Vehicle

DPV measures the average number of errors per product by either a process, a plant or a supply chain. For the end customer, this is a good measure to see how well we actually build quality into the supply chain

Open Issues

The number of open QPRs for example. We follow the number of open issues with a supplier, internally or at the customer.

Misslabels

A product that is sent with the wrong label is a double problem. It is both a quality problem and supply problems. These we sometimes choose to flag with its own KPI